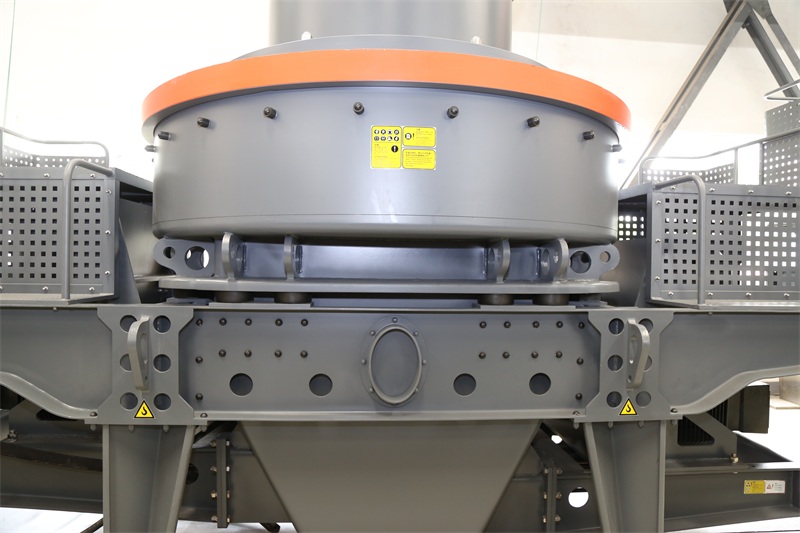

在基础设施建设的宏大蓝图中,砂石骨料如同骨骼般支撑着每一个工程项目的质量根基。随着现代工程对砂石品质要求的不断提升,传统制砂设备已难以满足高精度、高效率的生产需求。VSI立轴制砂机作为新一代制砂设备的代表,正通过数字化加工技术重新定义砂石生产标准,为全球建筑行业带来革命性改变。

在制砂设备领域,"毫米级误差"可能意味着设备寿命缩短30%、生产效率降低20%,更直接影响砂石产品的粒形与级配。矿联VSI5X制砂机通过引入32条高精度数控机床生产线,实现了从钢板切割、部件成型到整机装配的全流程数字化管控。

数控切割环节采用德国进口激光切割设备,定位精度达到±0.05mm,确保每块钢板的切割误差控制在头发丝直径的1/10以内。在关键的转子部件加工中,五轴联动加工中心实现一次装夹完成所有复杂曲面加工,将传统工艺难以控制的累积误差降低80%以上。这种从源头把控的制造理念,使得设备核心部件的互换性达到99.5%,为后期维护更换提供了极大便利。

行业数据显示:采用全数控加工的制砂设备,其运行稳定性较传统工艺提升40%,平均无故障工作时间延长至6000小时以上,远超行业平均的4200小时水平。

在高速公路建设中,混凝土骨料的级配均匀性直接影响路面的承载能力和使用寿命。传统制砂机生产的砂石往往存在超粗颗粒或石粉过多的问题,导致混凝土强度波动可达15-20%。矿联VSI5X制砂机通过数控加工实现的精确腔型设计,结合独特的"石打石"与"石打铁"双模式,使成品砂的粒形呈现完美的立方体,针片状含量控制在5%以下,远低于国家标准的15%上限。

某重点高铁项目使用该设备后,混凝土强度标准差从3.2MPa降至1.8MPa,不仅减少了水泥用量,更使结构耐久性提升25%。这种级配均匀的砂石产品,正在成为大型工程招投标中的"隐形门槛"。

数字化加工带来的不仅仅是精度提升,更实现了生产效能的飞跃。矿联VSI5X制砂机在处理花岗岩等硬岩物料时,可稳定达到520吨/小时的产能,而单位能耗却降低了12%。这一数据来自某大型采石场的实际运行记录:在连续30天的满负荷生产中,设备平均日产达到12,000吨,故障率仅为0.3%,创造了同类设备的最佳运行记录。

设备采购只是开始,维护成本才是长期支出的大头。传统制砂机因部件精度不足,往往在运行6-8个月后就需要更换磨损件,年均维护费用占设备原值的15-20%。而采用数控加工的VSI制砂机,通过提高关键部件的配合精度和材料利用率,使易损件寿命延长50%以上。

在珠三角某大型港口建设项目中,施工方曾面临两难困境:一方面需要大量粒形优良的机制砂用于高性能混凝土,另一方面传统制砂设备生产的砂石级配波动大,导致混凝土强度不稳定。自引入矿联VSI5X制砂机后,情况发生显著改变:

该项目工程师在验收报告中评价:"数字化加工带来的不仅是设备精度的提升,更是整个制砂工艺的品质革命。我们现在可以精确预测每一批次砂石的级配参数,这在以前是不可想象的。"

随着建筑行业对材料品质要求的不断提高,制砂设备的数字化转型已不再是选择,而是必然趋势。从毫米级的加工精度到万吨级的稳定产能,从粒形完美的成品砂到大幅降低的维护成本,矿联VSI5X制砂机正在用数字化技术重新定义制砂行业标准。对于追求工程质量与经济效益的企业而言,选择数字化加工的制砂设备,不仅是对当下生产的优化,更是对未来竞争力的投资。