在花岗岩及各种硬质矿石的破碎与加工行业中,给料环节的稳定性直接影响整个生产线的效率和产品质量。高效振动给料机,尤其是GF振动给料机,因其突破性的设计与优异性能,正在成为移动破碎站及半固定破碎生产线的首选设备。本文将深入解析该设备的技术原理、核心优势及实际应用案例,帮助技术人员和行业决策者掌握如何通过优化给料流程提升整体破碎工艺的稳定性和生产效益。

GF振动给料机的设计重点聚焦于提升进料能力和筛分效率。其主要技术参数如下:

| 技术指标 | 典型数值 | 优势说明 |

|---|---|---|

| 大进料尺寸 | ≤1200 mm | 适应花岗岩大块破碎需求,减少破碎机负荷 |

| 处理能力 | 50-350 吨/小时 | 满足不同产能规模,灵活高效 |

| 双层筛分结构 | 集分离与给料于一体 | 提高筛分精度,保证物料均匀进料 |

| 激振力调节范围 | 50%-100% | 实现高精度料流控制,优化破碎机负载 |

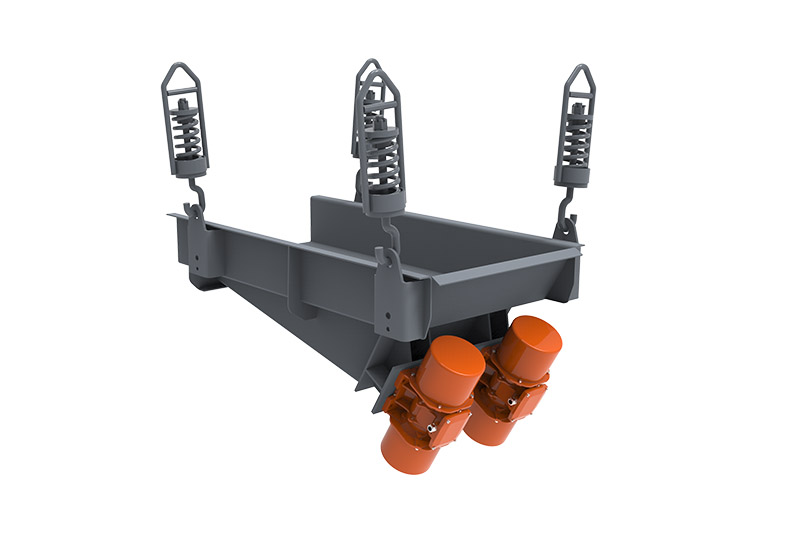

GF振动给料机通过安装在机架上的激振器产生强劲且可控的振动力,振动力大小通过激振器的不平衡块角度调节实现。这使得给料机能根据破碎工艺需求,灵活控制物料流量及速度,确保进料均匀且连续。精准的振动速度和振幅调节,有效降低因给料波动带来的破碎机负荷峰值,减少设备磨损率约15%-25%。

双层筛分结构设计,将物料预先分级,过滤出较细颗粒进入下级环节,避免破碎流程中细料过多导致效率下降,有效提升生产线整体稳定性,产能可提升10%-15%。

在某花岗岩移动破碎站项目中,采用GF振动给料机替代传统给料设备后,进料块度提升至1000mm,日产量提高20%,同时设备故障率降低了30%。该案例显示,通过先进技术的给料控制,不但保证了后续破碎设备的安全运行,也显著压缩了生产成本。

此外,灵活的激振力调节功能,使设备适配多种生产节拍需求,实现“按需供料”,提升作业效率。对于产能波动较大的破碎线,有效避免因给料不均引起的能耗浪费,预计年节省电力消耗5%-8%。

Q1: GF振动给料机的维护周期如何?

一般设备日常维护建议每300小时检查激振器及筛网,同时每1000小时进行全面润滑和机械连接件紧固,确保设备长时间稳定运行。

Q2: 如何根据矿石性质调整激振力?

通过调节激振器偏心轴角度,可实现激振力大小的连续变化。硬度高或含泥量大的物料建议适当增强振动力,保证物料不堵塞且流畅。

Q3: 设备安装场地需要注意哪些问题?

应确保基础稳固水平,保持设备进料口与上游输送系统对齐,且周围留有足够维护空间,方便日常操作和检修。

通过以上技术解析与实操经验,行业从业者可以更精准地选型与调试振动给料机,进而达到破碎生产线的智能化和高效化。

未来,随着花岗岩加工工艺的升级与环保要求日益严格,GF振动给料机的智能控制系统将进一步完善,实现远程监控与故障预警,助力矿山企业实现绿色高效生产。