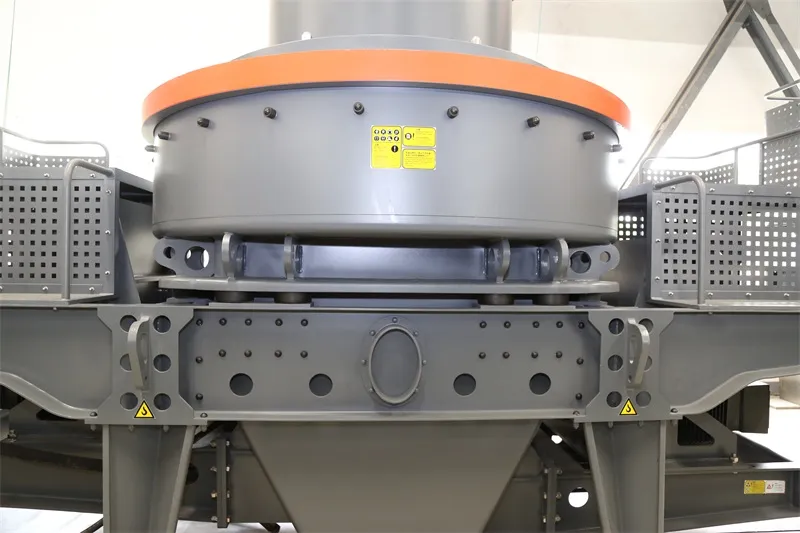

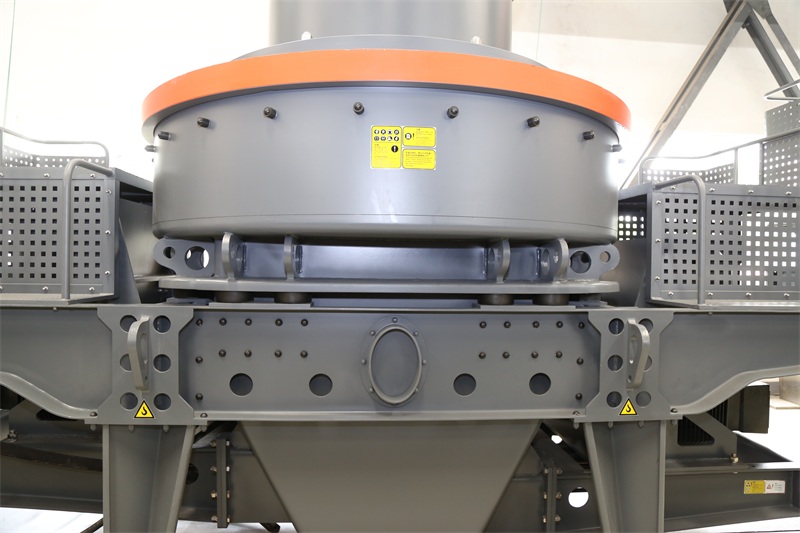

采矿和建筑行业对更高效、更经济的制砂解决方案的需求持续增长。传统的制砂机常常面临产量低、部件磨损大、运行成本高等问题,严重影响生产效率和盈利能力。为了解决这些长期存在的痛点,郑州科兰机械研发了第四代立轴冲击式制砂机,其创新的双进料系统彻底革新了破碎工作流程。

该专利设计集成了中央和侧面进料口,与传统的单进料立轴冲击式破碎机相比,这是一项突破。这种配置通过优化破碎腔内的进料分布和颗粒加速,专门解决了处理硬度、水分含量等不同物料特性的需求。

通过协同作用,中央进料口(侧重于高速颗粒加速)和侧进料口(允许额外的物料流动以优化颗粒形状),该机器实现了更优的破碎效果。这带来了更高的颗粒立方体度、更优的砂质以及更高效的破碎腔内物料循环。

重新设计的破碎腔与双进料系统相辅相成,最大限度地减少了湍流区和磨粒接触,从而避免了关键部件磨损加剧的问题。先进的耐磨材料和精心设计的腔体轮廓确保了颗粒冲击分布均匀。

| 关键指标 | 传统VSI机器 | KNL第四代双进料VSI |

|---|---|---|

| 吞吐量(吨/小时) | ~400 | 520+ |

| 效率提升 | 基线 | +30% |

| 磨损部件寿命延长 | 平均3个月 | 最多 6 个月 |

| 降低运营成本 | - | ~15% |

实际效果体现在两个方面:既减少了维护和材料更换造成的停机时间,又能同时保持稳定的生产能力。操作人员反映,生产运行更加顺畅,中断次数更少,从而带来了更可预测、更稳定的投资回报。

来自东南亚矿业企业的案例研究凸显了切实的效益。一家采石场运营商在实施双进料立轴冲击式破碎机(VSI)系统后,砂产量提高了30%以上,同时易损件年支出减少了近40% 。这些成果是在实施该系统后的第一个运营季度内实现的。

这不仅提高了运营效率,还改善了砂子质量指标,这对混凝土制造和基础设施项目至关重要,因为这些项目对砂子的级配和形状要求非常严格。其总体效果是使企业能够以可持续的方式实现高效生产。

采用KNL第四代VSI等先进设计,结合双进料技术,标志着制砂作业进入了一个更高效的新时代。它使操作人员能够实现高达每小时520吨的超标准产量,减少维护周期,并降低运营成本。

对于力求保持竞争力的矿业和建筑企业而言,这项创新不仅仅是一项设备升级,更是一项战略投资,能够创造稳定的长期价值和运营韧性。