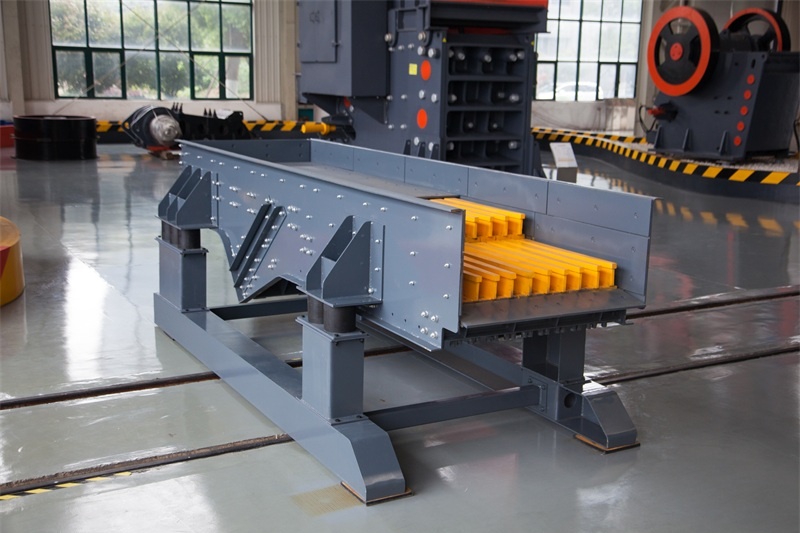

Как выбрать эффективный вибропитатель: SP‑серия против традиционных GZG и GZD

Для предприятий горнодобывающей отрасли, ДСК/ЩДЗ, переработки вторсырья и строительных материалов вибрационный питатель — не «вспомогательная» машина, а узел, который напрямую задаёт стабильность подачи, загрузку дробильного оборудования и итоговую себестоимость тонны. Ниже — практичный разбор, почему SP‑серия вибрационных питателей (разработка Zhengzhou Kuangmeng Machinery Co., Ltd.) всё чаще рассматривается как рациональная замена классическим инерционным решениям GZG/GZD.

1) С чем чаще всего «спотыкаются» традиционные вибропитатели (GZG/GZD)

На практике закупщик сталкивается не с «паспортными» характеристиками, а с последствиями: простои, раскачка по производительности, трудоёмкое обслуживание и требования к фундаменту. В традиционных вибрационных питателях GZG/GZD наиболее типичны четыре болевые точки:

- потеря стабильности подачи при смене фракции (например, 0–5 мм → 20–80 мм) и влажности материала;

- выраженные требования к жёсткости основания и «паразитные» вибрации, влияющие на сопряжённые узлы линии;

- повышенный износ узлов и расходников при работе с абразивными и тяжёлыми породами;

- долгие регламентные остановки: доступ к узлам ограничен, а перенастройка под режимы занимает больше времени, чем хотелось бы производству.

Поэтому вопрос «как выбрать высокоэффективный вибропитатель» фактически равен вопросу «как снизить совокупную стоимость владения и стабилизировать поток материала на входе в дробление/грохочение».

2) SP‑серия: что именно меняется в эффективности подачи

SP‑серия проектировалась как ответ на «реальные» условия: переменная гранулометрия, пылевая среда, высокая абразивность, длительные смены и необходимость быстро возвращать оборудование в работу. Если упростить до сути, SP‑питатель решает три задачи одновременно: шире диапазон материалов, выше управляемость потока, проще обслуживание.

2.1. Диапазон материалов и отраслевые сценарии

Вибропитатели SP‑серии уверенно применяются для подачи: известняка, гранита, базальта, речного камня, руды, угля, клинкера, шлака, строительного лома и смесей с мелкой фракцией. В типичных проектах (карьеры, ДСК, переработка) ключевой критерий — не «максимальная» тоннажность разово, а стабильная подача в течение смены.

Практический ориентир: при корректной настройке амплитуды и угла установки стабильность подачи на линии часто держится в пределах ±5–8% по потоку, тогда как на «уставших» или менее адаптивных схемах GZG/GZD отклонения ±12–18% встречаются заметно чаще (особенно при скачках влажности и пыли).

2.2. Компактная конструкция и производительность без «тяжёлого» фундамента

Одно из частых требований заказчика: разместить питатель на ограниченной площадке, сократить металлоконструкции и упростить монтаж. SP‑серия выигрывает за счёт более рациональной компоновки и возможности выбора вариантов установки. Это помогает быстрее интегрировать оборудование в существующую линию и снизить «скрытые» затраты на строительную часть.

2.3. Двойной вибродвигатель: управляемость и повторяемость режима

В SP‑серии используется привод на базе двух вибрационных двигателей. Для производства это означает более предсказуемую кинематику и возможность точнее «подогнать» режим под конкретный материал. На реальных линиях это выражается в том, что дробилка и грохот получают более равномерную загрузку, а значит — меньше риск «заливов», меньше холостых пиков и стабильнее качество конечной фракции.

Быстрая проверка перед покупкой (вопросы, которые экономят недели)

Чтобы не выбирать «по каталогу», обычно достаточно ответить на 5 вопросов:

- какая фактическая влажность и доля мелочи (0–5 мм) в сырье?

- какой целевой поток (т/ч) нужен на входе в дробилку, и допустимы ли просадки?

- есть ли ограничения по высоте, ширине и доступу к обслуживанию?

- что важнее: максимальный тоннаж или стабильность подачи и минимальные простои?

- какой формат монтажа нужен: подвесной, опорный, на раме?

3) Сравнение SP vs GZG/GZD: что получает производство (в цифрах и фактах)

| Параметр | SP‑серия (ориентир) | GZG/GZD (типично в эксплуатации) |

|---|---|---|

| Стабильность подачи | часто ±5–8% при корректной настройке | часто ±12–18% при смене материала/влажности |

| Производственная эффективность линии | рост загрузки дробилки на 6–12% за счёт более равномерной подачи | частые «пики/провалы» по загрузке, потери эффективности |

| Обслуживание | проще доступ к узлам, быстрее регламент; экономия времени остановки 20–35% | дольше простои на регламент и перенастройку |

| Монтаж и интеграция | вариативные схемы установки, проще вписать в существующую компоновку | часто более жёсткие требования к основанию и компоновке |

| Совокупные затраты (TCO) | снижение косвенных потерь (простой/перерасход) на 8–15% в год* | выше доля затрат на простои и «непредсказуемость» линии |

*Оценка-ориентир для типовой ДСК при 1–2 регламентных остановках в месяц и нестабильной подаче на дробление; фактический эффект зависит от материала, режима и состояния линии.

4) Почему SP‑серия удобна именно на этапе «замены/апгрейда», а не только в новых проектах

Многие закупки происходят не «с нуля», а когда линия уже работает: есть ограничения по площадке, простаивать нельзя, а производительность нужно поднять быстро. В таких условиях выигрывают решения, которые:

- дают предсказуемую подачу без длительной «обкатки» режимов;

- имеют понятный регламент и доступность обслуживания;

- переносят реальные колебания сырья без постоянных вмешательств оператора.

В этом смысле SP‑питатель часто рассматривают как «тихий» способ повысить эффективность: не меняя весь дробильно-сортировочный комплекс, а стабилизируя самое начало потока — загрузку.

5) Что запросить у поставщика, чтобы выбрать модель без «переплаты за запас»

На этапе финального решения покупатель выигрывает, когда сравнивает не только «т/ч», но и условия: фракция, насыпная плотность, влажность, длина лотка, наличие колосникового грохочения (если нужно), а также режим работы (8/16/24 часа). Для корректного подбора SP‑серии обычно достаточно:

Входные данные по материалу

максимальная крупность (мм), доля мелочи (%), влажность (%), абразивность, насыпная плотность (т/м³).

Целевой поток и компоновка

нужный поток (т/ч), высота загрузки, габаритные ограничения, наличие бункера, тип монтажа.

Эксплуатация и сервис

график работы, требования к доступу, предпочтения по плановым остановкам и складу ЗИП.

Нужен точный подбор вибропитателя SP‑серии под ваш материал и требуемые т/ч?

Отправьте фракцию, влажность, плотность и схему линии — в ответ можно получить рекомендацию по модели SP, варианту установки и ориентиру по производительности под ваш режим работы.

Запросить подбор и спецификацию вибропитателя SP‑серииОбычно для первичного подбора достаточно 1–2 страниц данных и фото текущей точки установки.

.jpg?x-oss-process=image/resize,m_fill,h_600,w_600/format,webp)

.jpg?x-oss-process=image/resize,m_fill,h_600,w_600/format,webp)

.jpg?x-oss-process=image/resize,m_fill,h_600,w_600/format,webp)

.jpg?x-oss-process=image/resize,m_fill,h_600,w_600/format,webp)

.jpg?x-oss-process=image/resize,m_fill,h_600,w_600/format,webp)

.jpg?x-oss-process=image/resize,m_fill,h_600,w_600/format,webp)

.jpg?x-oss-process=image/resize,m_fill,h_600,w_600/format,webp)

Facebook

Facebook