La fabrication de granulats est un secteur où l'efficacité opérationnelle et la rentabilité sont étroitement liées. Face aux défis actuels de productivité limitée, de coûts énergétiques élevés et de retours sur investissement lents, les entreprises cherchent désespérément des solutions qui permettent de booster leurs capacités de production tout en optimisant leurs dépenses. C'est dans ce contexte que les lignes de concassage à haut rendement, capables de produire de 50 à 1500 tonnes par jour, se révèlent comme un investissement stratégique pour transformer vos opérations.

Que vous exploitiiez une petite carrière locale ou une grande installation industrielle, la capacité de production est un paramètre clé. Les lignes de concassage modernes offrent une gamme de production allant de 50 tonnes par jour pour les opérations modérées jusqu'à 1500 tonnes par jour pour les grands projets. Cette polyvalence permet aux entreprises de dimensionner leur installation selon leurs besoins actuels tout en gardant la possibilité d'extension future.

Par exemple, une carrière moyenne équipée d'une ligne de 300 tonnes/jour peut satisfaire les demandes du marché local pour des granulats de construction, tandis qu'une installation de 1000 tonnes/jour est idéale pour les grands chantiers infrastructurels ou les centrales de production de béton préfabriqué. Ces chiffres ne sont pas abstraits : selon une étude menée par l'Association Européenne des Industries de la Pierre, les installations équipées de technologies modernes enregistrent en moyenne une augmentation de production de 35% par rapport aux lignes traditionnelles du même équipement.

La différence de performance entre une ligne de concassage traditionnelle et une ligne moderne réside essentiellement dans sa conception. Les anciennes installations souffrent souvent de goulots d'étranglement dus à une mauvaise succession des étapes de concassage, un mauvais choix des équipements ou un manque de synchronisation entre les machines.

Au contraire, une ligne optimisée intègre une succession logique d'équipements : du pré-cribleur pour éliminer les fines avant concassage primaire, en passant par le concasseur à mâchoires pour le premier broyage, jusqu'aux concasseurs à percussion ou à cône pour les étapes de concassage secondaire et tertiaire. Cette organisation permet de réduire les reprises de concassage inutiles et d'optimiser la taille des granulats dès les premières étapes, augmentant ainsi le rendement global de 20 à 40% selon les études industrielles.

Exemple concret :

Une carrière utilisant une ligne traditionnelle avec concasseur primaire seul produisait 150 tonnes/jour avec un taux de déchets de 25%. Après modernisation avec ajout d'un concasseur secondaire et d'un crible vibratoire, la production est passée à 230 tonnes/jour avec un taux de déchets réduit à 12% - soit une augmentation de 53% de la production utile.

La technologie n'est pas seulement dans les machines, mais aussi dans leur pilotage. Les systèmes de contrôle intelligents intégrés aux lignes modernes permettent un suivi en temps réel de tous les paramètres clés : débit d'alimentation, température des moteurs, pression hydraulique, granulométrie des produits finis. Grâce à des algorithmes avancés, le système ajuste automatiquement les paramètres pour maintenir la production optimale, même face à des variations de la matière brute.

Ces systèmes contribuent à une réduction de l'énergie consommée de l'ordre de 15 à 25% par tonne produite, selon les données fournies par les constructeurs spécialisés. De plus, la détection précoce des anomalies permet de réduire les temps d'arrêt non planifiés de 30% en moyenne, garantissant une production plus stable et prévisible.

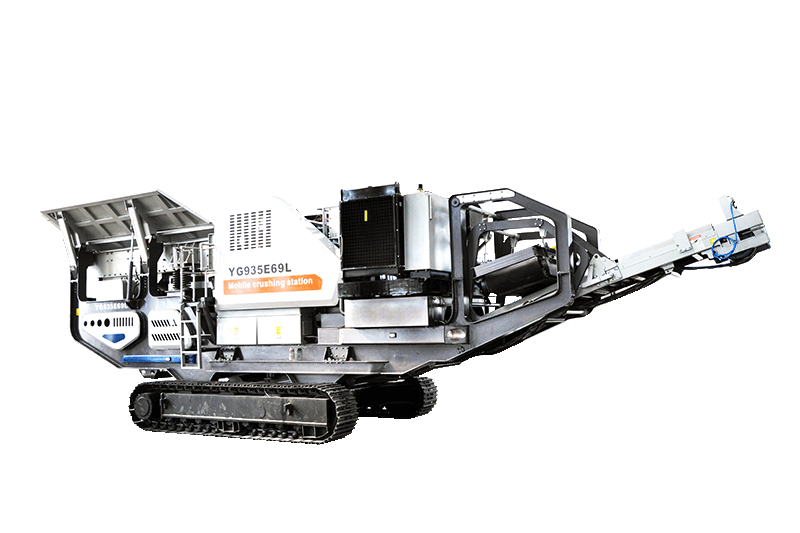

Contrairement aux idées reçues, une installation fixe n'est pas synonyme de rigidité. Aujourd'hui, les constructeurs proposent des solutions modulaires qui s'adaptent aux contraintes topographiques de chaque site. Que ce soit en termes d'espace disponible, de pente du terrain ou de flux de matière, la configuration peut être ajustée pour minimiser les déplacements inutiles de la roche brute et optimiser le flux de production.

Par exemple, pour un site avec un terrain en pente, une configuration en contrebas permet d'utiliser la gravité pour transporter la matière entre les étapes, réduisant ainsi l'utilisation de convoyeurs et les coûts énergétiques associés. De même, pour un site restreint, des équipements compacts avec des fonctionnalités multiples (concassage et criblage combinés) permettent de maximiser la production dans un espace limité.

Un investissement dans une ligne de concassage ne se limite pas à l'achat d'équipements. C'est pourquoi矿盟机械propose un service complet allant de la phase de conseil pré-vente jusqu'à l'assistance technique continue. Notre équipe d'ingénieurs spécialisés effectue une étude approfondie de votre projet pour recommander la configuration la plus adaptée à vos besoins de production et à votre budget.

Lors de la phase d'installation, nos techniciens assurent le montage et le paramétrage des équipements, ainsi que la formation de votre personnel d'exploitation. Et une fois la ligne en fonctionnement, notre service de support technique est disponible 24h/24 et 7j/7 pour répondre à vos questions et résoudre rapidement tout problème technique. Cette approche globale garantit que votre installation fonctionne toujours à son maximum de performance.

Adopter une ligne de concassage à haut rendement, c'est bien plus qu'un simple remplacement d'équipements : c'est transformer votre modèle de production pour gagner en compétitivité. Imaginez produire plus avec moins d'énergie, réduire vos coûts d'exploitation et augmenter votre rentabilité tout en répondant aux demandes croissantes du marché. Chaque tonne produite de manière optimale est un investissement rentable pour votre entreprise.

Obtenez une étude personnalisée de votre projet et découvrez comment atteindre une production de 50 à 1500 tonnes/jour avec une rentabilité accrue.

Demander une consultation gratuiteLes défis du secteur de la fabrication de granulats ne font que croître avec l'augmentation de la demande et les pressions environnementales. C'est pourquoi choisir la bonne technologie et le bon partenaire devient un facteur clé de succès. Avec une ligne de concassage optimisée, vous pouvez transformer vos contraintes en opportunités de croissance et positionner votre entreprise comme leader sur le marché.