1) Variabilité du matériau

Si l’alimentation est irrégulière (mélange béton/roche, humidité changeante), l’intérêt d’un pilotage servo et d’un couple élevé devient immédiat.

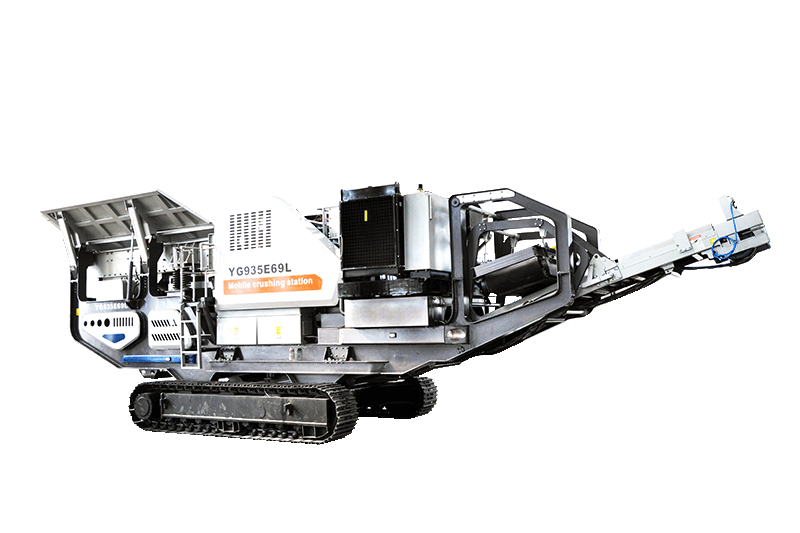

Dans les carrières, mines et chantiers de recyclage, l’énergie n’est plus un poste « incompressible ». Elle est devenue un levier de compétitivité. Un concasseur mobile sur chenilles intelligent vise précisément cet objectif : réduire la consommation, stabiliser la production et simplifier l’exploitation, même lorsque le terrain complique tout (pentes, sols humides, accès étroits).

L’approche moderne ne se limite pas à « un moteur puissant » : elle combine groupe diesel à faible consommation, pilotage servo, couple élevé et gestion intelligente des charges. Résultat : « Que chaque litre de carburant crée de la valeur », sans compromis sur la capacité de concassage.

Dans la phase de considération, de nombreux décideurs comparent d’abord les tonnages/heure annoncés. Mais sur le terrain, la performance réelle dépend surtout de la régularité : arrêts, bourrages, surconsommation, temps de repositionnement. Les équipements plus anciens ou moins « intelligents » présentent généralement trois limites majeures :

Point de repère fréquemment observé sur chantier : en remplaçant une solution classique par un modèle intelligent mieux piloté, la consommation spécifique peut baisser de 12 % à 22 % à tonnage constant, selon le matériau et la qualité d’alimentation.

L’un des points décisifs d’un concasseur mobile sur chenilles haute efficacité réside dans la qualité du groupe motopropulseur. Un moteur diesel Cummins est souvent choisi pour la robustesse, la disponibilité internationale des pièces, et surtout la gestion stable du couple sous charge. Sur des cycles de concassage irréguliers, un moteur capable de maintenir un régime optimal réduit l’excès de carburant consommé « pour rattraper » les variations.

En exploitation réelle, un moteur bien calibré et une gestion de charge intelligente permettent typiquement une réduction de consommation de 15 % à 20 % par rapport à une configuration traditionnelle de puissance équivalente, lorsque le flux matière est variable (démolitions, granulats hétérogènes, matériaux humides). C’est précisément là que « faire mieux avec le même litre » devient visible.

Les arrêts liés au froid sont un coût caché : redémarrages difficiles, ralenti prolongé, production repoussée. Un dispositif de préchauffage (admission/fluide de refroidissement selon configuration) améliore la fiabilité du démarrage et réduit le temps « improductif ». Sur des sites en altitude ou en hiver, il est courant de constater une réduction de 30 à 45 minutes de préparation quotidienne (chauffe + stabilisation) par rapport à des configurations sans préchauffage optimisé.

Astuce “contenu” à intégrer sur votre page produit : un schéma simple améliore la compréhension et la conversion.

Suggestion d’infographie : « Structure du système de puissance » (moteur diesel → génératrice/alternateur → module de commande → moteur(s) de traction → convoyeurs + unité de concassage).

Les chantiers ne livrent pas un matériau parfaitement calibré. Un moteur d’entraînement à couple élevé combiné à une transmission à variation continue pilotée par servo améliore la tenue en charge. Cela se traduit par moins de blocages, une granulométrie plus régulière et un débit plus constant.

| Indicateur terrain | Équipement traditionnel | Concasseur sur chenilles intelligent |

|---|---|---|

| Consommation (à tonnage comparable) | Référence 100 | -12 % à -22 % |

| Arrêts liés aux surcharges | Plus fréquents | -20 % à -35 % (pilotage + couple) |

| Temps de mise en production par jour (hiver) | Long (stabilisation) | -30 à -45 min (pré-chauffage) |

| Qualité/constance du débit | Dépend fortement de l’opérateur | Plus stable (boucles de contrôle) |

Cette stabilité opérationnelle est l’un des arguments les plus convaincants en phase de considération : à l’échelle d’un trimestre, la différence ne se joue pas sur un pic de performance, mais sur la capacité à tenir un rythme « propre », jour après jour.

La mobilité sur chenilles n’est pas seulement un confort logistique : c’est une stratégie de réduction de coûts. Sur terrains en pente, pistes temporaires ou sols détrempés, la possibilité de déplacer l’équipement au plus près du front de taille réduit les distances de transport et le temps de manutention.

Dans de nombreux scénarios, l’approche « mobile au plus près » permet de diminuer le trafic interne (dumpers/chargeurs) de 10 % à 18 %, avec un impact direct sur carburant, pneus et sécurité. Et surtout : sans modification lourde du site — « sans adaptation, la machine peut accéder directement à la zone de travail ».

Sur un chantier en zone vallonnée (roche dure + variations d’humidité), des exploitants rapportent souvent que la combinaison couple élevé + servo-commande réduit les interventions manuelles liées à l’alimentation irrégulière. En zone humide, le bénéfice se traduit davantage par la continuité (moins de patinage, repositionnement plus simple, moins de pertes de temps). Dans les deux cas, la logique est identique : stabiliser le flux, éviter le sur-régime, et protéger les organes mécaniques.

Face à des produits « équivalents » sur le papier, la différence se joue sur la façon dont la machine gère le réel : poussière, variations de granulométrie, humidité, opérateurs multiples, journées longues. Les conceptions intelligentes se distinguent généralement par :

En clair : l’objectif n’est pas seulement de produire, mais de produire proprement. C’est là que la promesse marketing prend un sens opérationnel : « Que chaque litre de carburant crée de la valeur ».

Un acheteur B2B ne choisit pas un concasseur mobile sur chenilles uniquement sur catalogue. Les questions qui tranchent sont souvent les suivantes :

Si l’alimentation est irrégulière (mélange béton/roche, humidité changeante), l’intérêt d’un pilotage servo et d’un couple élevé devient immédiat.

En conditions froides, le préchauffage réduit les temps morts et sécurise la mise en route. Cela se répercute directement sur la cadence hebdomadaire.

Si le transport interne pèse lourd (longues distances, accès difficiles), le mobile sur chenilles réduit les mouvements et les risques, sans travaux d’accès majeurs.

Vous comparez plusieurs options et cherchez des chiffres réalistes (consommation, productivité, configuration) pour votre matériau et votre site ? Demandez une recommandation de configuration et des paramètres de rendement adaptés à vos conditions — sans modification du site, la machine peut accéder directement à la zone de travail.