En plantas de trituración, cribado y manejo de graneles, el alimentador vibratorio determina dos indicadores que rara vez se discuten con la urgencia que merecen: estabilidad del caudal y coste total de operación. Cuando el equipo “alimenta”, en realidad está protegiendo toda la línea: evita atascos, reduce picos de carga, estabiliza la granulometría de salida y permite trabajar más cerca del punto óptimo de capacidad.

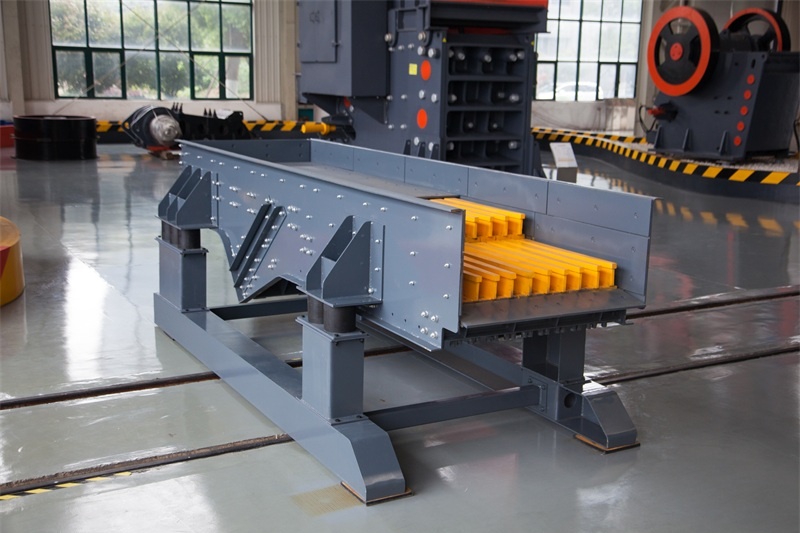

Este análisis compara la serie SP (diseño de alta eficiencia desarrollado por Zhengzhou Kuangmeng Machinery Co., Ltd.) frente a los alimentadores inerciales GZG y GZD utilizados de forma tradicional. El objetivo es facilitar una decisión de compra realista, basada en desempeño, mantenimiento y adaptación a materiales.

Enfoque de decisión (rápido): si la línea sufre variaciones de alimentación, paradas por mantenimiento o cambios frecuentes de material, el valor de un equipo “más eficiente” suele estar en menos horas muertas y más estabilidad, no solo en toneladas/hora.

En muchas operaciones, los GZG y GZD cumplen su función, pero a medida que aumenta la exigencia de continuidad y flexibilidad aparecen limitaciones repetidas en campo:

En materiales con humedad, finos o mezcla de tamaños, la alimentación puede “respirar”: sube y baja. Esto eleva la probabilidad de atascos en tolvas, aumenta la corriente del triturador y empeora la estabilidad del producto.

En configuraciones tradicionales se observan revisiones recurrentes en puntos de desgaste y en elementos de transmisión. En condiciones intensivas, una referencia práctica de la industria es que el mantenimiento preventivo puede requerir intervenciones cada 4–8 semanas (según abrasividad y horas de trabajo).

Cuando se manejan agregados con finos, mineral con cierta pegajosidad o alimentación con variación de granulometría, la planta necesita un alimentador que mantenga el caudal sin castigar la línea.

La serie SP se plantea como una mejora enfocada al uso real en planta: estabilidad, resistencia, facilidad de mantenimiento y amplia compatibilidad con escenarios de alimentación. En operación continua, estas variables suelen impactar más que un dato aislado de “capacidad máxima”.

Pensada para minería, canteras, reciclaje de áridos y prealimentación a trituradoras/cribas. En práctica, funciona con materiales desde fracciones medias hasta alimentación de mayor tamaño, manteniendo un comportamiento estable cuando hay mezcla de finos.

Un diseño más compacto facilita integración en líneas existentes y reduce complejidad de soporte. En proyectos de retrofit (sustitución), esto puede recortar tiempos de parada porque simplifica montaje y alineación.

En condiciones comparables (material, abertura de descarga y configuración), referencias habituales de mejora al pasar a diseños más eficientes suelen situarse en torno a +10% a +25% de caudal estable, especialmente cuando la línea estaba limitada por alimentación irregular.

Uno de los puntos diferenciales más valorados en decisiones de compra es el accionamiento. La serie SP utiliza doble motor vibratorio, una arquitectura que en plantas reales ayuda a controlar la energía de vibración de forma consistente y a reducir variaciones de alimentación.

Cuando el material cambia (humedad, finos, densidad aparente), el alimentador debe seguir entregando un caudal uniforme. En operación continua, esa uniformidad suele traducirse en menos paradas por sobrecarga y mejor rendimiento del triturador.

En muchas plantas, el coste real no está en el equipo, sino en el tiempo detenido. Con un diseño orientado a mantenimiento, es razonable esperar reducciones de 15% a 30% en horas de mantenimiento anual (dependiendo de abrasividad, disciplina preventiva y turnos).

| Criterio | Serie SP (alta eficiencia) | GZG/GZD (tradicional) |

|---|---|---|

| Estabilidad de alimentación | Más uniforme en escenarios con mezcla de tamaños y variación de carga | Puede mostrar fluctuaciones cuando cambia el material o el nivel de tolva |

| Capacidad “utilizable” | Mejor rendimiento continuo; referencia típica: +10% a +25% de caudal estable* | Rendimiento dependiente de la condición de material y ajustes; caudal más variable |

| Mantenimiento | Acceso más amigable; objetivo práctico: reducir horas de intervención | Mayor frecuencia de revisiones en condiciones intensivas |

| Adaptación a instalación | Opciones de montaje más flexibles para distintas configuraciones de planta | Compatibilidad sólida, pero con menos margen en retrofits complejos |

| Coste total (TCO) | Mejor equilibrio al priorizar continuidad y menor parada no planificada | Puede ser competitivo en CAPEX, pero con riesgo de OPEX superior por paradas y ajustes |

*Valores de referencia orientativos basados en comportamientos típicos de líneas de áridos/minería; el desempeño real depende de material, tamaño máximo, humedad, inclinación, configuración de tolva y disciplina de mantenimiento.

Para muchos compradores, la pregunta correcta no es “¿funciona mi alimentador actual?”, sino “¿cuánto me cuesta que funcione así?”. Si se cumplen 2 o más de los siguientes puntos, el caso de sustitución suele ser sólido:

Pregunta clave para dirección: si su planta perdiera solo 1 hora por semana por inestabilidad de alimentación, eso equivale a ~52 horas/año de capacidad no aprovechada. En muchas operaciones, ese número por sí solo justifica una actualización.

La selección de un alimentador vibratorio no debería depender solo del catálogo. Para dimensionar correctamente, normalmente se revisan: tamaño máximo de alimentación, densidad aparente, humedad, capacidad objetivo (t/h), altura de tolva, horas diarias y el esquema de instalación.

Comparta su material (tipo y tamaño), t/h requeridas y configuración de línea. Un equipo bien seleccionado puede traducirse en más horas efectivas de producción y un flujo más estable hacia trituradora y criba.

Consultar sobre el alimentador vibratorio serie SPRespuesta orientada a ingeniería: recomendaciones de instalación, rango de capacidad y opciones de configuración según su escenario.