1) حساسية أعلى لتغيرات المادة

عند تغذية مواد متفاوتة الرطوبة أو ذات تدرج حبيبي متقلب (0–120 مم مثلًا)، قد تظهر ظواهر مثل تذبذب معدل التغذية أو تراكم المادة عند مدخل الكسارة، ما يخلق توقفات قصيرة لكنها متكررة.

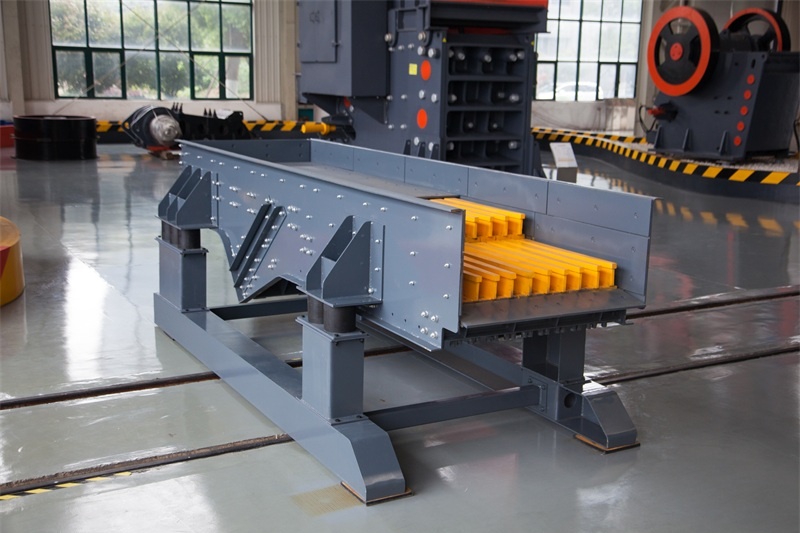

في خطوط التكسير والغربلة والتعدين، نادرًا ما تكون الاختناقات في الكسّارات فقط؛ كثيرًا ما تبدأ من نقطة التغذية. اختيار مغذي اهتزازي مناسب ينعكس مباشرة على الاستقرار، معدل الإنتاج، استهلاك الطاقة، وتكاليف الصيانة. هذه المقالة تقدم تحليلًا موضوعيًا يوضح لماذا تُعد سلسلة SP (من تطوير شركة Zhengzhou Kuangmeng Machinery) خيار ترقية واقعيًا مقارنةً بالمغذيات التقليدية من نوع GZG وGZD.

عند مراجعة سيناريوهات التشغيل لدى مصانع الركام والمحاجر وخطوط التعدين، تتكرر ثلاث مشكلات في كثير من موديلات GZG/GZD التقليدية (مع اختلافات حسب الشركة المصنعة وحالة التشغيل):

عند تغذية مواد متفاوتة الرطوبة أو ذات تدرج حبيبي متقلب (0–120 مم مثلًا)، قد تظهر ظواهر مثل تذبذب معدل التغذية أو تراكم المادة عند مدخل الكسارة، ما يخلق توقفات قصيرة لكنها متكررة.

في بعض التكوينات التقليدية، يمكن أن تزداد نقاط الفحص (مسامير تثبيت، قواعد، محامل/نوابض، تآكل سطوح التبطين). وعندما تتراكم هذه التفاصيل، يصبح “التوقف الوقائي” مكلفًا في خطوط تعمل بنظام الورديات.

بعض المصانع تعالج نقص الإنتاج بزيادة شدة الاهتزاز أو رفع زمن التشغيل، لكن النتيجة قد تكون استهلاك طاقة أعلى مقابل زيادة إنتاج محدودة، إضافةً إلى إجهاد أعلى للمكونات.

صُممت سلسلة SP لتقديم توازن عملي بين قوة التغذية وثبات التشغيل وسهولة الصيانة—وهو ما تبحث عنه فرق الإنتاج والمشتريات في مرحلة القرار. فيما يلي أبرز نقاط التحسين من منظور تطبيقي:

تعمل سلسلة SP بكفاءة في تطبيقات الركام، الحجر الجيري، البازلت، الجرانيت، خامات المعادن، وحتى المواد المختلطة نسبيًا. في كثير من خطوط المحاجر، يكون الهدف ليس “أعلى رقم إنتاج” فقط، بل تغذية ثابتة تقلل اختناق الكسارة وتثبت جودة المنتج النهائي.

في مواقع العمل ذات القيود (مناجم تحت إشراف صارم للسلامة أو محطات متنقلة)، المساحة والكابلات والحوامل تؤثر على مدة التركيب. تصميم SP الأكثر إحكامًا يساعد عادةً على تقليل تعقيد التركيب مقارنةً بالأنظمة الثقيلة التقليدية، مع الحفاظ على صلابة هيكلية مناسبة.

اعتماد محركين اهتزازيين يتيح توزيعًا أفضل للقوة وتوافقًا أعلى مع أنماط التشغيل المختلفة. في خطوط تعمل 10–16 ساعة يوميًا، هذا ينعكس غالبًا على ثبات التدفق وتقليل اهتزازات “غير مرغوبة” قد تؤثر على البراغي والقواعد على المدى المتوسط.

بدلًا من الاكتفاء بوصف عام، يوضح الجدول التالي فروقات عملية شائعة في مشاريع الترقية. القيم أدناه مرجعية مبنية على نطاقات تشغيل معتادة في خطوط تكسير متوسطة، وقد تختلف حسب سعة الخط، نوع المادة، وبيئة الغبار.

| البند | سلسلة SP | GZG / GZD التقليدية |

|---|---|---|

| ثبات معدل التغذية تحت تغيرات المادة | مرتفع (أقل تذبذب عادةً) | متوسط (قد يتطلب ضبطًا أكثر) |

| استهلاك الطاقة لكل طن (نطاق مرجعي) | 0.25 – 0.45 ك.و.س/طن | 0.35 – 0.60 ك.و.س/طن |

| وقت التوقف للصيانة (شهريًا، مرجعي) | 1 – 3 ساعات | 3 – 6 ساعات |

| سهولة الوصول لأجزاء الفحص | أفضل (تخطيط عملي) | جيدة/متوسطة حسب التصميم |

| ملاءمة التركيب (قواعد/تعليق/متنقل) | مرنة (خيارات تركيب متعددة) | أقل مرونة غالبًا |

| العائد التشغيلي المتوقع من الترقية | رفع الإنتاجية 8% – 18% (حسب عنق الزجاجة) | تحسين محدود دون تغييرات أخرى |

في المشاريع التي تكون فيها الكسّارة “جاهزة” لكن التغذية متذبذبة، غالبًا ما يكون تأثير ترقية المغذي أسرع من ترقية مكونات أخرى—لأن الاستقرار وحده يقلل الهدر و”التوقفات الصغيرة” التي لا تُسجّل دائمًا في تقارير الصيانة.

إذا كان الهدف شراء مغذي اهتزازي عالي الكفاءة دون إطالة دورة القرار، فهذه الأسئلة الخمسة تساعد على حسم الاختيار بسرعة وبمنطق تشغيلي:

الترقية إلى SP لا تعني فقط “آلة جديدة”، بل تعني غالبًا تحسينًا في انتظام التغذية وتقليل التذبذب على الكسّارة والسيور. كثير من خطوط الركام تستعيد جزءًا من الكفاءة المفقودة بمجرد تثبيت نقطة التغذية.

في مرحلة القرار، طرح الأسئلة الصحيحة يختصر المخاطر. من الممارسات الجيدة أن يطلب المشتري بيانات تشغيلية واضحة مثل: